مقدمه مهم:

مطالب این بخش صرفا برای اطلاعات عمومی مرتبط با صنعت بسته بندی درج شده و جزوه خدمات شرکت نمی باشد و خدمات اصلی ما در صنعت کارتن سازی می باشد.

(In Mold Labeling)، که معنی تحت الفظی آن برچسب درون قالبی می گردد و یک تکنیک پیشتزئین(Per Decorating) محسوب می گردد. در این روش با جایگذاری لیبل بر روی جداره داخلی قالب در حین فرآیند تولید ظروف باعث خلق طرحها و رنگهای منحصر به فردی میگردد. لیبلهای درون قالبی، معمولاً در تولیدات پلاستیکی کاربرد دارد اما در بسیاری از صنایع هم، جایگزین لیبلهای پشت چسبدار شده است. یکی از مواردی که لیبلهای (IML) را از لیبلهای معمولی متمایز میکند پوشش(Coating) چسب حرارتی (Heat Seal) است که ضمن عملیات تکمیلی چاپ به پشت لیبل (IML)، اضافه می شود

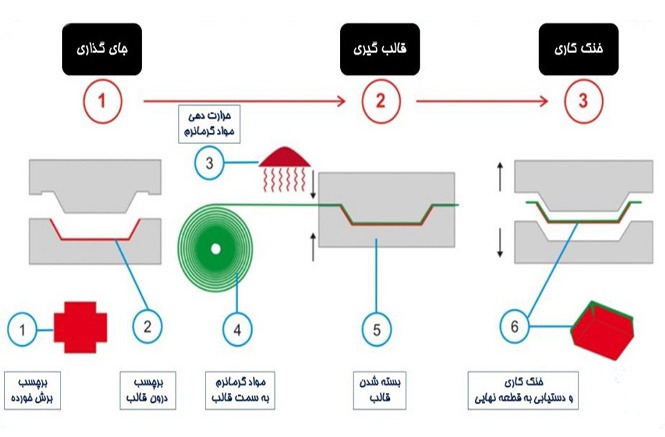

فرآیند کلی تولید «IML»

بطور خلاصه، لیبل (برچسب که عموما از فیلم پلاستیکی هست که بر روی آن چاپ اعمال شده) از درون خشاب جانبی وارد قالب شده و به صورت ثابت در موقعیت مورد نظر قرار میگیرد. سپس قالب بسته شده و پلاستیک مذاب وارد قالب شده میشود. پلاستیک داغ لیبل را در بر گرفته، آن را جزء لاینفک قطعه و ظرف کرده و لیبل به جای قرارگرفتن روی سطح ظرف به بخشی از دیواره ظرف تبدیل میشود.

اما در قالب یک طبقهبندی چند مرحلهای فرآیند کلی تولید (In Mold Labeling)، را میتوان بدینگونه نیز توضیح داد:

لیبل کوچکترین و سبکترین جزء در بستهبندیهاست و میتواند کاغذ، فلز، پارچه یا پلیمری باشد که بر روی یک ظرف یا در داخل آن چسبانده میشود. لیبلهای (In-mold) که معمولاً ماده اولیه آنها از پلاستیک است و به بخشی از بستهبندی تبدیل میشوند، از پرطرفدارترین برچسبهایی هستند که مشتری آن را سفارش میدهد.

لیبل درخواستی مشتری، توسط تأمینکننده لیبل طراحی، چاپ و دایکات میشود. دایکات (Die cutting)، در لغت به معنای برش و قالب و در فرآیند، عملیات قالبزنی است که از قواعد برش و خطِ تا (Creasing) و همچنین سوسهگیری (Ejection Rubber) تبعیت میکند. خطِ تا؛ ایجاد بخشهای خم شده یا همان تازنی است و این کار به نحوی انجام میشود که هیچ شکاف و ترکخوردگی در محصول ایجاد نشود. سوسهگیری نیز جداسازی از شیت قالبخورده است. البته فرآیند دایکات به عنوان مکمل چاپ لیبل، دارای بخشهای برش(تیغزنی و برش دقیق دور تا دور طرح بر روی متریال چاپی)، برجستهسازی(برجستهکردن قسمتهایی از کار چاپی) و پوشالبرداری یا پوشالگیری(حذف ضایعات و قسمتهای اضافی) نیز هست و مجموع بخشهای آن، یک مرحلهی کلیدی را شکل میدهد که باید با دقت و ظرافت زیادی اجرا شود تا پروسههای پیش از چاپ و چاپ کاربرد داشته باشند. از اینرو، دایکات و دستهکردن لیبلها، به علت حساسیتهای خاص، لزوم دوری از هر گونه گرد و غبار و الکتریسته ساکن و کیفیت برش لبههای لیبل، حساسترین قسمت فرآیند تولید لیبلهاست و برای لیبلهای«IML»اهمیتی افزونتر دارد. لیبلهای«IML» باید در یک مرحله به صورت کامل دایکات و پوشالبرداری شوند. به همین دلیل، پس از تیغزدنِ کامل لیبلهای چاپ شده، تماس لیبلها با حواشی به طور کامل قطع میشود و امکان سوسهزدن به هیچ وجه وجود ندارد.

به بیانی دیگر پس از تماس تیغ با متریال، کل حاشیههای اضافی برش داده شده، جدا میشود و بلافاصله در ماشینها توسط نقالههای مکنده (Vacuum Conveyer) به سمت دستهکن (Stacker) هدایت میشود. چاپ لیبلهای«IML» با استفاده از انواع ماشینهای چاپ رول، ورقی و مرکبهای معمولی و (UV) امکانپذیر است. البته استفاده از مرکبهای (UV) نوعِ (Low Migration) برای لیبلهای صنایع غذایی کاربردیتر است.

لیبلهای چاپ خورده و آماده توسط ربات به وسیله مکش یا خلاء برداشته و به درون قالب برده میشود.

لیبل با نیروی الکتریسیته ساکن روی دیواره قالب تثبیت میشود.

مواد پلاستیکی مذاب به داخل قالب تزریق و لیبل بخشی از بدنه میگردد.

همزمان قطعه لیبلگذاری شده از قالب توسط ربات جدا شده و لیبل بعدی در قالب قرار میگیرد و این چرخه تکرار میشود.

روش های لیبلزنی با فناوری «IML»

روشهای متفاوتی برای لیبلزنی درونِ قالب وجود دارد اما مهمترین آنها، قالب تزریق پلاستیک، قالب تزریق بادی و فرمدهی حراراتی یا ترموفرمینگ هستند.

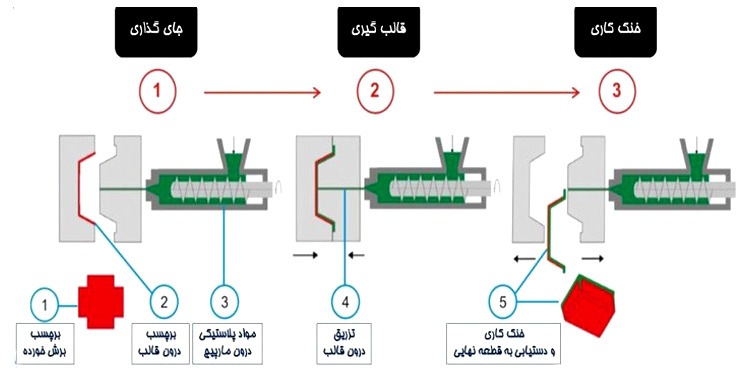

فرآیند قالبگیری تزریقی

در این روش لیبل چاپ و برشخورده درون قالب قرار داده می شود. قالب بسته شده و پلیمر مذاب از اکسترودر به قالب تزریق میشود. برچسب با پلاستیک همگن شده و بعد از خنکشدن، قالب باز میشود و ظرف همراه با لیبلی که جزیی از آن شده است، آماده خروج میشود. دمای ذوب و تزریق پلاستیک در این فرآیند در محدوده ۲۰۰ تا ۲۵۰ درجه سانتیگراد (بسته به نوع پلاستیک) است. برای خنککردن سریع مواد نیز، قالب معمولا سرد است و بنابراین دمای واقعی مواجه شده با برچسب داخل قالب تا حدودی پایینتر خواهد بود. کل این فرآیند هم معمولا اتوماتیک است و هر چرخهی آن ۵ ثانیه در هر تزریق طول میکشد.

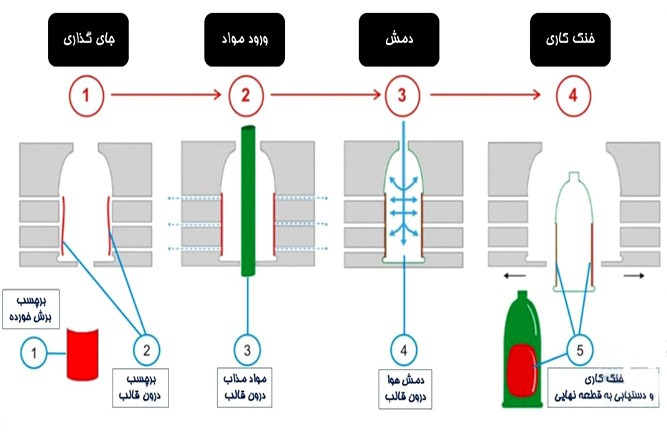

قالبگیری دمشی- بادی

تکنیکی برای تولید قطعات پلاستیکی توخالی مانند بطریهاست. در واقع، برچسب برشخورده درون دیوارههای قالب جا داده میشود. مکش خلاء برچسب را در محل ثابت نگه میدارد. قالب بسته میشود، با دمش هوای گرم و با فشار بالا قطعه شکل قالب را به خود میگیرد، لیبل که در دیوارهی قالب جاسازی شده به سطح محصول چسبیده میشود و پس از خنکسازی، قالب باز شده و قطعه همراه با برچسب به بیرون میافتد.

قالبگیری ترموفرمینگ

مواد پلاستیکی گرمانرم به صورت ورق به قالب اضافه میشود. در این روش فرآیند از گرما و فشار برای تشکیل محصول استفاده می گردد. به عبارتی، برچسب برش خورده در قالب قرار داده میشود. ورق از جنس پلاستیک گرمانرم قبل از ورود به قالب، حرارت میگیرد،و به صورت ملایم وارد قالب میشود، قالب بسته شده و فرم میگیرد. برچسب با ظرف یکی میشود. سپس مرحلهی خنکسازی انجام میگیرد، قالب باز شده و محصول همراه با برچسب از آن خارج میشود.

شیوههای جایگذاری لیبل «IML»

یکی از عواملی که در طول فرآیند(In Mold Labeling)، تأثیر و اهمیت ویژهای دارد، نحوهی ثابت نگهداشتن لیبل در درون قالب، به هنگام تزریق مواد است. برای ثابت نگهداشتن برچسب معمولاً از دو شیوه استفاده میشود.

1) نگهداری با شارژ الکترواستاتیکی

با اضافهکردن بار استاتیکی(Static Loads)، برای نگهداشتن لیبل در قالب تزریق بهره می برند که با حذف محفظههای مکش، باعث کاهش هزینه بیشتری میشود. زمانی که شارژ استاتیک، روی لیبلی با جنس و ساختار مناسب قرار میگیرد، لیبل به صورت استاتیکی، میتواند برای مدت طولانی روی محل قالب باقی بماند. در فرآیند الکترواستاتیک، ربات، لیبل را با مکش (Suction) بر میدارد.و بار الکتریکی زیادی در لیبل ایجادد میکند و به کمک بازوی روباتیک(EOAT;End of arm tooling)، به عنوان بخش مهمی از یک سیستم روباتیک که به آن قابلیت تعامل با قطعات و اجزاء و پیشرفت را میدهد، به سطح محفظه قالب نزدیک میشود. سپس بازوی رباتیک، برچسب را در محل در نظر گرفته شده قرار می دهد، ساکشن، خلاء برچسب را رها میکند و برچسب در محل موردنظر، به سطح محفظه قالب میچسبد. در این مرحله دیگر نیازی به سیستم خلاء محفظه قالب یا وجود ماده چسبنده بر روی سطح برچسب نیست. وقتی برچسبی که از مواد و طرحی مناسب برخوردار است، باردار شود، به واسطه خاصیت جذب الکترواستاتیکی به سطحِ فلزی قالب که نقش زمین را بازی میکند میچسبد. برچسب میتواند تا چند دقیقه با میزان چسبندگی عالی به سطح محفظهی قالب بچسبد. البته یکی از موارد احتیاط به هنگام شارژ به برچسب، عدم استفاده از جوهر یا پوشش ضداستاتیکی در ساخت برچسب است. برچسب های مورد استفاده در این روش به طور معمول باید کاملاً نارسانا باشند.

برای دستیابی به تمامی فواید استفاده از الکترواستاتیک باید به مواردی خاص دقتِ ویژهای داشت؛ دقت در مواردی چون، در بکاربردن یک ربات با طراحی مناسبِ ابزار انتهایی بازوی آن (EOAT)، استفاده از مخزن لیبل، منبع تغذیه ولتاژ بالای DC با ظرفیت خروجی قابل تنظیم برای بارگذاری، انتخاب لیبلهایی از جنس و ساختار مناسب برای جذب و نگهداری شارژ استاتیک و البته استفاده از روشهای متداول و مناسب شارژ که یکی از مهمترینِ این الزامات به حساب می اید.

2) نگهداری با مکش

در این روش، ماشینهایی با طراحی ویژه و مجهز به روزنههای مکش (Vacume Ports) میتوانند لیبل را درون قالب، در مکان و موقعیت مشخص شده، نگاه دارند. در این روش، ربات لیبل را از کاست حاوی لیبلها بر میدارد و آن را در مکان و موقعیت مناسبی در درون قالب قرار میدهد. سپس نیروی مکش به کار افتاده و قالب بسته میشود. در این روش، طراحی و ساخت قالب برای تعبیه سیستم مکش، هزینه ویژهای را به چرخهی فرآیند تحمیل میکند. کمااینکه نیاز است تا لیبل آن به گونهای باشد که توسط شیارهای مکش روی قالب تغییر شکل ندهد، به داخل شیارها کشیده نشود و تصویر نهایی آن خراب نشود. همانگونهکه اهمیت دارد ربات لیبل مورد نظر را از دست ندهد؛ چون تزریق قالب بدون لیبل موجب میشود تا فرآیند پاکسازی قالب و تمیزکردن آن برای چرخهی بعدی بسیار زمانبر و پر هزینه باشد و برای جلوگیری از آن، مکانیزم مکش و توقف تزریق پلیمر به داخل قالب بیشتر بررسی شده و شناخته شوند. بدینرو، استفاده از مکش زمانی منطقی است که شکل قطعهی نهایی پیچیدگی هندسی داشته یا قطعهی تزریق شده نیاز به سطح چاپی(Textured) داشته باشد.

3) نگهداری با روش اوری دنیسون(Avery Dennison)

این روش کاستیها و مشکلات دو روش نگهداری «مکش» و «الکترواستاتیک » را جبران میکند. راهحل ابداعی شرکت اوری دنیسون، استفاده از نوعی لیبل قالبی جدید به نام ( ACCU – PlaceIML ) است. این لیبل با روش اختصاصی (Accu-Tack) و طی فرآیند (Avery) بدون نیاز به نیروی مکش یا الکتریسیته ساکن درون قالب ثابت باقی میماند. این لیبل از نوعی پوشش خاص برخوردار است که میتواند به طور موقت به سطح قالب بچسبد. لیبلهای (ACCU – PlaceIML) با انواع مختلفی از رزینها مانند PP ، HDPE ، LDPE ، ABS ، PC ، PC/ABS و نایلون سازگار هستند و تزئین ظروف و قطعات با آنها، محصولی با گرافیک بهبود یافته، شامل فرآیندهای چهار رنگ، ماندگار و بینیاز از مهندسی مجدد را به وجود میآورد.

معرفی برخی لیبلهای IML خاص

«IML» مقاوم به پاستوریزاسیون،

لیبلهایی هستند که ظاهر و کیفیت خود را، حتی پس از اینکه ظروف بستهبندی پاستوریزه میشوند، حفظ میکنند. طبیعی است که صنعت مواد غذایی به منظور گسترش عمر مفید محصول ناگزیر به استفاده از فرآینده پاستوریزهکردن محصول باشد؛ فرآیندی که در دمای ۸۵ درجه سانتیگراد، در بازه زمانی متغیر، ازچند دقیقه تا چند ساعت، تحت شرایط رطوبت ۱۰۰ درصدی و با غوطهورسازی یا با استفاده از بخار انجام میشود و بر روی مرکب و لاکهای «IML» میتواند تاثیر منفی بگذارد تا جایی که ترکیب دما و به ویژه رطوبت بالا، مرکب و لاک را به طور کامل خراب کند. از اینرو برای جلوگیری از ریزش رنگهای لیبل در طول پاستوریزاسیون، طی فرآیندی از ترکیب خاصی از مرکب به همراه لاک مخصوص استفاده میشود تا «IML» مقاوم به پاستوریزاسیون تولید شده و بتواند پاسخگوی مصرفکنندگان آن باشد.

«IML» پوست پرتقالی،

شناختهشدهترین نوع از لیبلهای درون قالبی است. این نوع لیبل که گاهی به آن براق ساتنی هم گفته میشود با یک فیلم چند لایه تولید میشود و دارای فوم پلیپروپیلن در مرکز است. این نوع فیلم با توجه به نوع ظرف، محصول و فرآیند تغییر میکند و البته عملکرد بالایی دارد. در طول فرآیند تولید، با استفاده از دمای بالا و فشار، بخشی از هوا از زیر لایه خارج شده و در نتیجه لیبل پوست پرتقالی به دست میآید. «IML» پوست پرتقالی، معمولاً مورد پسند بازارها و محصولاتی چون بستنی، کره، مارگارین و دیگر فرآوردههای لبنی است.

«IML» براق ،

ویژگی فوق براق بودن خود را به واسطه استفاده از لاکهای مخصوص در فرآیند تولید کسب میکند. هنگام استفاده از(IML) براق، این امکان وجود دارد که براقیت آنها را با اضافهکردن لاکهای مخصوص به لیبلها افزایش داد. بدیننحو با بکارگیری جوهر (UV) بسیار براق، بستهبندی براقتر شده و ظاهری با کیفیتتر خواهد داشت. لاک (UV) بسیار براق میتواند بر روی تمامی سطوح لیبل یا فقط قسمت های خاصی از آن به کار برده شود. ظاهر براق به عنوان یک شاخصه متمایزسازی در بستهبندی بسیاری از محصولات و در برخی صنایع مثل شیرینیپزی و رنگ میتواند تداعیات ذهنی از یک برند را برانگیزد، به مطلوبیت مشتری بیانجامد و به همین دلیل معمولاً مورد استقبال قرار میگیرد.

«IML» شفاف،

بازار گستردهای را از آنِ خود کرده است. این لیبل این امکان را ایجاد میکند تا سطحی شفاف بر روی بستهبندی ایجاد شود و به کمک ویژگی فوق سفید، رنگها را روشن و واضح نگه دارد، ویژگی که فعالان صنعت بستهبندی میتوانند به خوبی از آن بهره ببرند. لیبل شفاف، از آنجایی که ظاهری بیعیب دارد اینک سهم قابل توجهی از بازارهای شکلات، بستنی و حتی غذای حیوانات را به خود اختصاص داده است.

مزایای استفاده از فناوری (IML) در تولید و بستهبندی:

پروسهی تولیدِ کوتاه و سریعی دارد.

امکان تولید انبوه و اقتصادی را میسر میسازد.

متکی بر فناوری، مهارتمحوری و تخصص است.

قابلیت همگونسازی محصول با نیاز بازار جهانی را دارد.

منجربه افزایش بهرهوری و راندمان تولید میشود و فرآیندی تمام اتوماتیک دارد.

فرآیندی اقتصادمحور است و باعث سهولت در بستهبندی و عدم نیاز به ماشینآلات خاص میشود.

باعث حذف عملیات، فرآیندهای موازی و اضافی، کاهش هزینه حمل و نقل و انبارش میشود.

باعث کاهش چشمگیر کپیبرداریهای غیرقانونی از طرح محصولات میشود.

نیازی به هیچگونه عملیات یا فرآیند تکراری و هزینهبر ندارد.

فرآیندی مبتنی بر رعایت کامل استانداردهای بهداشتی داخلی و بینالمللی دارد.

انعطافپذیر است و قابلیت سفارشیسازی محصول را به مشتری میدهد.

هیچگونه محدودیتی در طرح، رنگ و بافت ندارد.

با حداکثر کیفیت و گرافیک، محصولات را جذاب، گیرا و مشتریپسند میکند.

دوام و ماندگاری محصول را بالا میبرد.

مقاومت بالایی در برابر عوامل فیزیکی و محیطی مخرب دارد.

طراوت، تازگی محصول، ضریب بهداشتی بالا، ایمنی و مقاومت بالا دربرابر ضربه، شکستگی، لرزشهای ناگهانی، نفوذ هوا و آلودگی به دلیل عدم دخالت نیروی انسانی را به صورت توأمان به مصرفکننده نهایی میدهد.

قابل شستشو و استفاده مجدد در مصارف خانگی و اداری است.

منطبق با استانداردهای زیستمحیطی و محیط سبز پایدار است.

امکان بازیافت را به دلیل استفاده از مواد اولیه سالم و زیستپذیر ارتقاء میدهد.

باعث ایجاد ارزش افزوده بیشتر بر روی محصول و ارتقاء سطح فروش میشود.

امکان توسعه صنایع پاییندست و مکمل در چرخه رشد صنعتی و تجاری را فزونی میبخشد.

به تولیدکنندگان فرصت حضورجدی، تجاری و رقابتیتر در بازارهای داخلی و جهانی را میدهد.

قدرت بازاریابی خاموش و وفادارسازی مصرفکننده به محصول را افزایش میدهد.

و البته باعث افزایش رقابت در بستهبندی با محوریت صادرات میشود.

دیدگاهتان را بنویسید